ИННОВАЦИИ В СТРУКТУРЕ РЕЗИНЫ

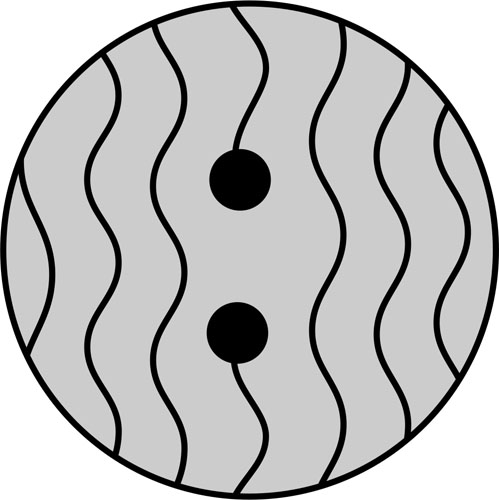

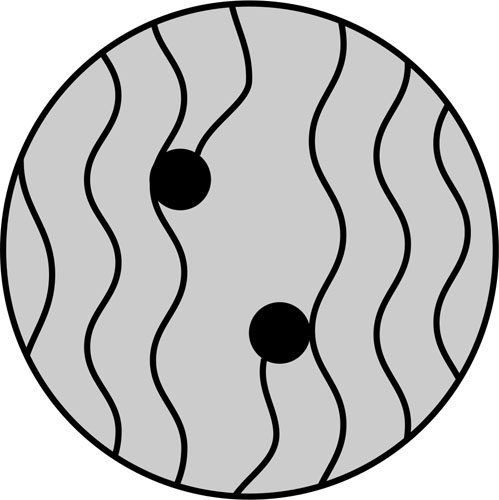

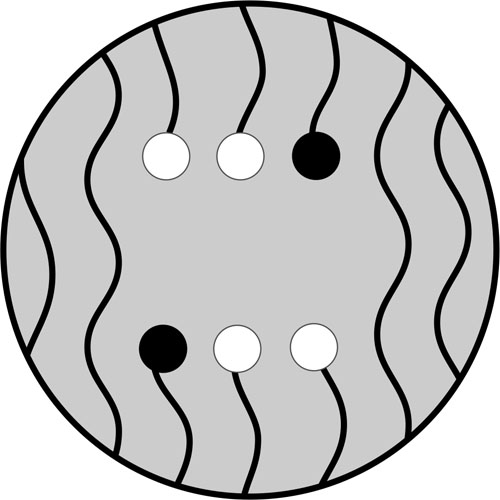

Резина состоит из отдельных длинных и очень гибких молекул каучука. В результате химических «сшивок» данные молекулы соединяются между собой и образуют трехмерную пространственную сетку. Исключительная гибкость молекул и строение пространственной сетки определяет все уникальные свойства резин. В обычных резинах длина отрезков между «сшивками» молекул каучука не одинакова. При деформировании резины, наиболее короткие и поэтому наиболее напряженные отрезки молекул- разрываются. Разрыв молекул каучука также происходит в результате воздействия на них повышенных температур, всевозможных излучений, а также активных химических соединений. Необходимо учитывать то, что при приложении к молекуле каучука определенного количества энергии, она разрывается и не важно какой вид энергии воздействовал на молекулу – механическая, тепловая или в виде излучения или активных химических соединений по отдельности или они воздействовали на молекулу каучука совместно. При разрыве молекулы каучука образуются два активных концевых радикала (рис. 1), которые реагируют с двумя соседними молекулами каучука (рис. 2) и в результате данного взаимодействия соседние молекулы также распадаются (рис. 3).

рис. 1

рис. 2

рис. 3

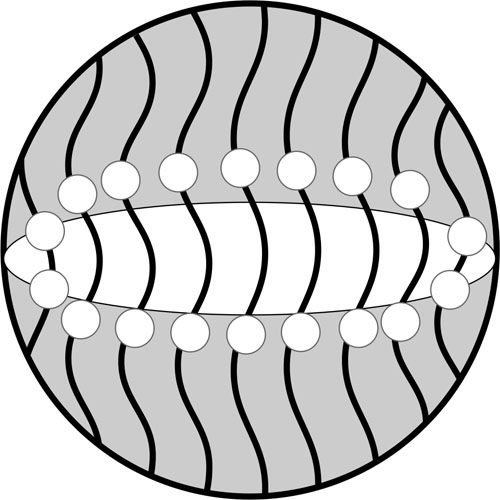

рис. 4

Свободные концевые радикалы, образуемые при разрыве молекул, приводят к дальнейшему распаду молекул каучука. В результате данных реакций образуются микродефекты в резине (рис. 4). Микродефекты в резине накапливаются и при определенной концентрации, они превращаются в макродефекты, из которых затем развиваются трещины. Трещины в процессе работы разрастаются, что приводит к разрушению виброизолятора, а соответственно и детали. В наполненной резине, среди молекул каучука образующих непрерывную фазу, распределены частицы наполнителя, обычно это частицы технического углерода (сажи). Молекулы каучука связаны с наполнителем в основном за счет физического взаимодействия и связи эти значительно более слабые, чем химические «сшивки». Кроме этого частицы наполнителя жесткие и недеформируемые. Поэтому с ростом содержания в резине наполнителя увеличивается ее жесткость и несущая способность. С другой стороны, уменьшается эластичность резины (за счет уменьшения доли каучука в резине) и растет интенсивность ее разогрева в динамических условиях. Увеличение интенсивности разогрева резины связано с отрывом каучука от поверхности частиц наполнителя (при приложении к резине нагрузки) и обратным возращением молекул каучука на поверхность частиц при снятии нагрузки. Возращение каучука на поверхность наполнителя сопровождается выделением тепла. Поэтому при одинаковой степени деформации, чем больше в резине наполнителя, тем сильнее и интенсивнее она разогревается в динамических условиях.

Повышение температуры ускоряет появление в резине микродефектов как за счет уменьшения ее жесткости и увеличения степени ее деформации, так и ускорения химических реакций, ведущих к старению резины. Интенсивность разогрева резины также ускоряется в результате увеличения частоты и степени деформации резины. Если частота деформации для эластичного элемента деталей в основном связана с дорожными условиями и скоростью движения автомобиля, то амплитуда деформации чаще всего связана со свойствами резины. Более мягкие резины из-за высокой несущей способности деформируются в большей степени и соответственно быстрее разрушатся. В более жестких резинах из-за слабой связи каучука с наполнителем и большего растяжения молекул каучука, быстрее появляются и разрастаются микродефекты. Поэтому, для длительной работы эластичного элемента, работающего в тяжелых условиях, он должен быть изготовлен из резины, имеющей одновременно высокие значения прочности, твердости и эластичности.

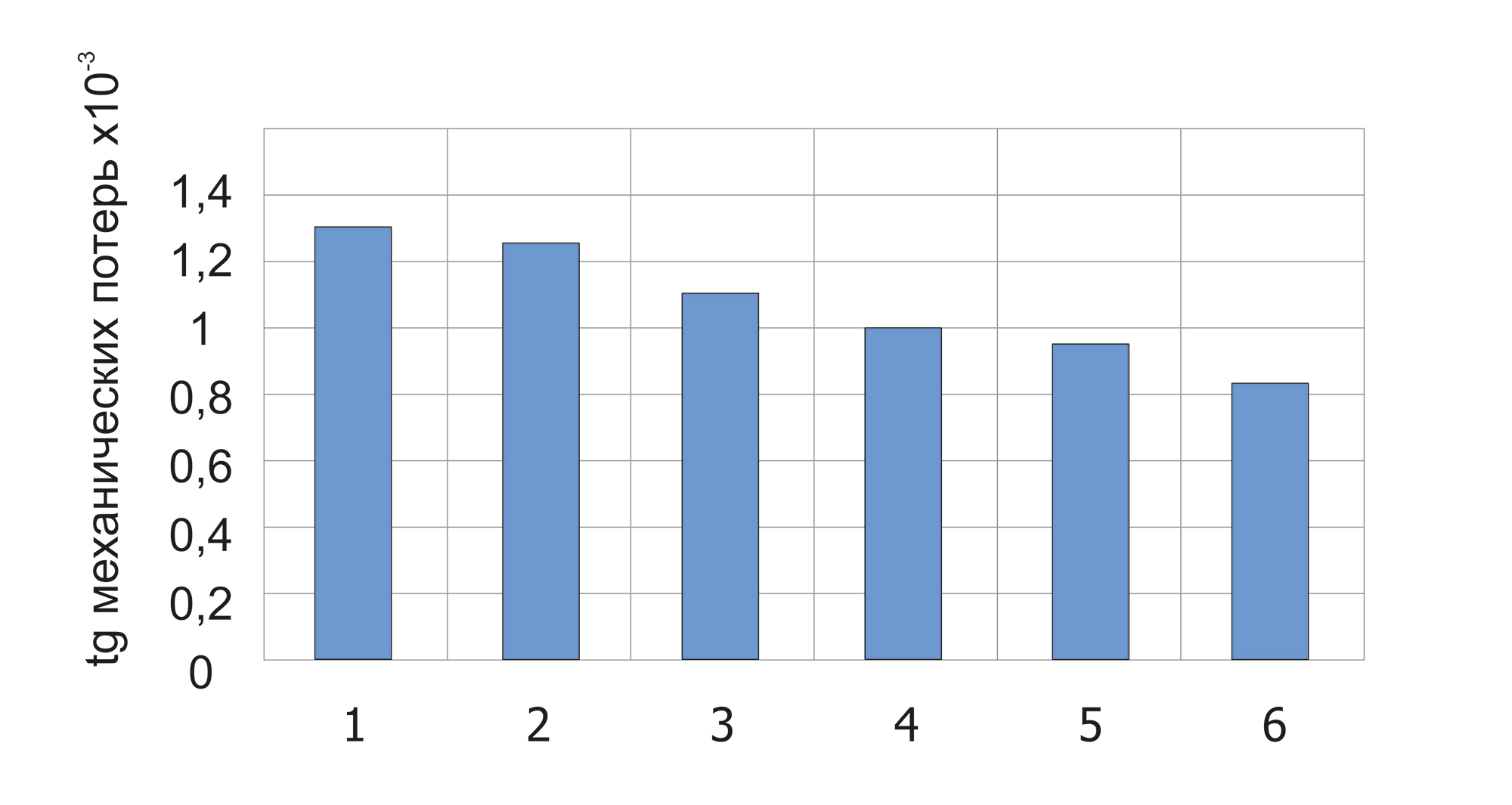

Для эластичного элемента, работающего при высоких частотах, как например виброизоляторов силового агрегата, он должен, быть изготовлен из резины со сверхвысокоэластичными, свойствами, но низкими значениями твердости. Это объясняется ростом жесткости эластичного элемента с увеличением частоты его деформации. Достичь таких свойств для резины, изготовленной по обычной технологии практически невозможно. Эту проблему решает технология USPK (Ultra strength power knot- сверхвысокоусиливающих силовых узлов). В результате технологии USPK, в резине создаются силовые узлы. Каждый такой узел состоит из десятков молекул каучука химически «сшитых» между собой, а также с частицей технического углерода. Это значит, что силовые узлы в резине выполняют одновременно роль многомолекулятного узла пространственной сетки и сверхвысокоусиливающего наполнителя. Порвать десятки молекул каучука значительно труднее, чем одну молекулу. Поэтому резины, изготовленные по технологии USPK, имеют по сравнению с обычными резинами, более высокие значения эластичности, твердости, прочности и модуля (рис. 5), а также более низкие значения механических потерь (рис. 6).

рис. 6

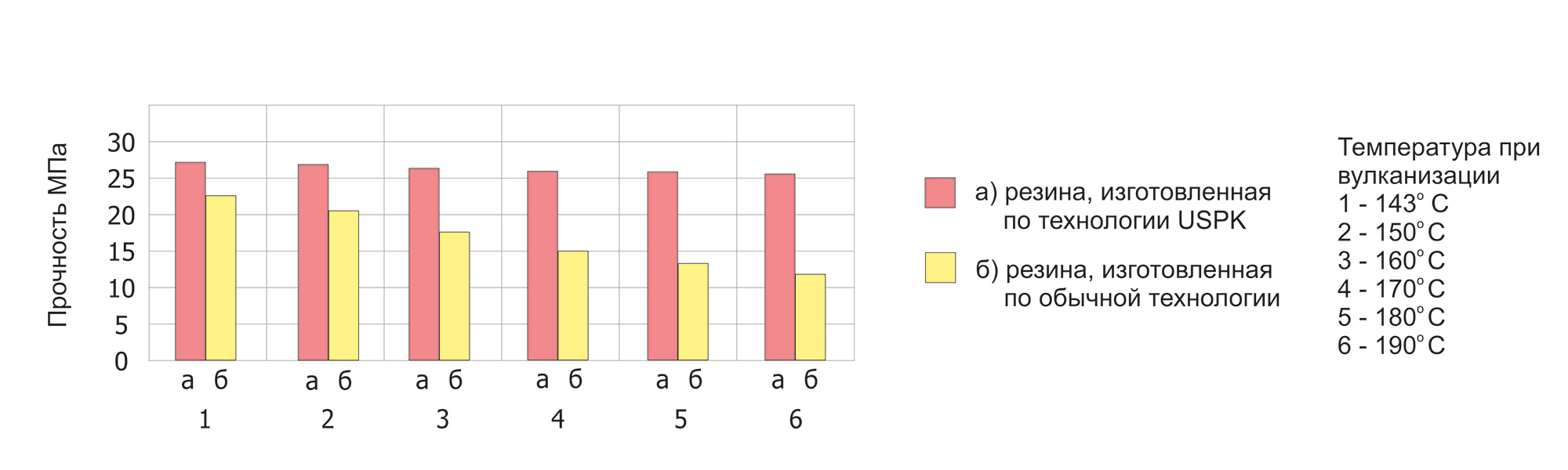

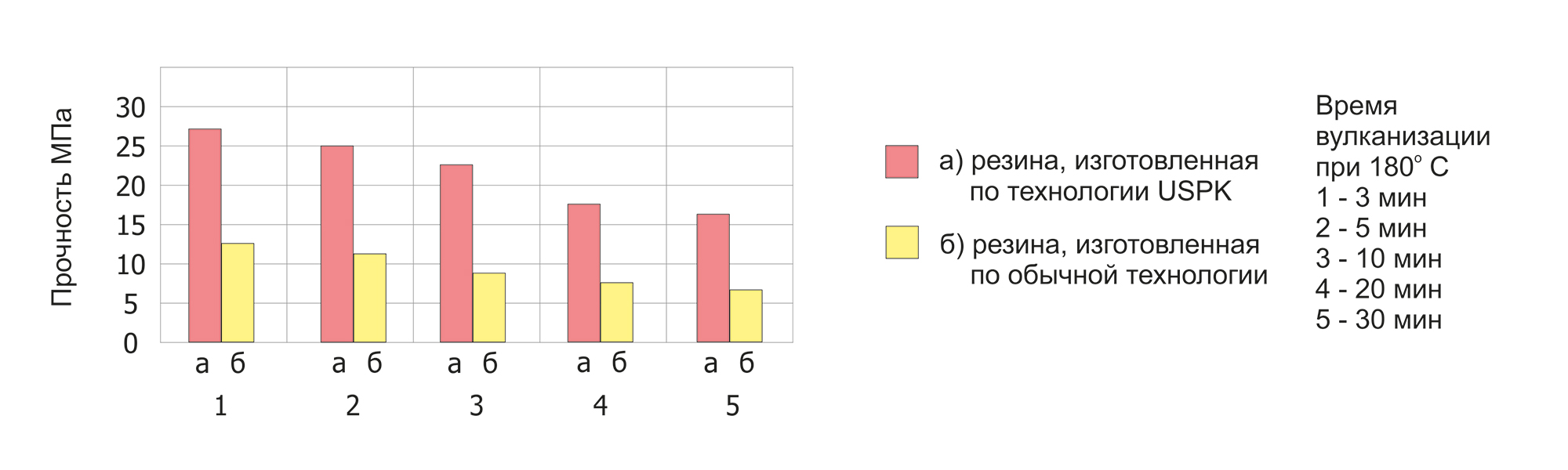

В результате эластичный элемент деталей, изготовленный из резины, содержащей силовые сверхвысокоусиливающие узлы мало или практически не разогревается при эксплуатации и характеризуются очень большим сопротивлением усталостному разрушению и имеет высокие значения несущей способности. Учитывая то, что прочность резины является определяющим показателем ее качества, были проведены сравнительные испытания, по изменению данного показателя от температуры (рис. 7) и времени вулканизации (рис. 8), для резины, изготовленной по технологии USPK и типовой резины из которой изготавливаются практически все детали подвески.

рис. 7

рис. 8

Падение прочности типовой резины по сравнению с резинами, изготовленными по технологии USPK, очевидно. Преимущества виброизоляторов «СЭВИ» произведенных из резины, изготовленной по технологии USPK, подтверждаются стендовыми испытаниями деталей, показатели циклической долговечности которых в 2-5 раз превосходят стандартные. Та же картина наблюдается при ресурсных испытаниях.